Três grandes dificuldades de processo em máquinas de corte a laser de alta potência

Com vantagens incomparáveis, como grande largura de corte, rápida velocidade de corte e capacidade de cortar chapas mais espessas, as máquinas de corte a laser de alta potência têm sido amplamente reconhecidas pelo mercado. No entanto, como a tecnologia de corte a laser de alta potência ainda está no estágio inicial de popularização, alguns operadores não são muito proficientes nas habilidades de corte a laser de alta potência.

Por meio de testes e pesquisas de longo prazo, Chuangheng resumiu uma série de soluções para cortes a laser de alta potência deficientes, na esperança de ajudar as pessoas que estão confusas.

Se você achar que o efeito de corte é ruim, verifique primeiro os seguintes motivos:

1. Todas as lentes do cabeçote do laser estão limpas e livres de contaminação;

2. A temperatura da água no reservatório está normal e não há condensação no laser;

3. O gás de corte tem excelente pureza, caminho de gás suave e sem vazamento de ar.

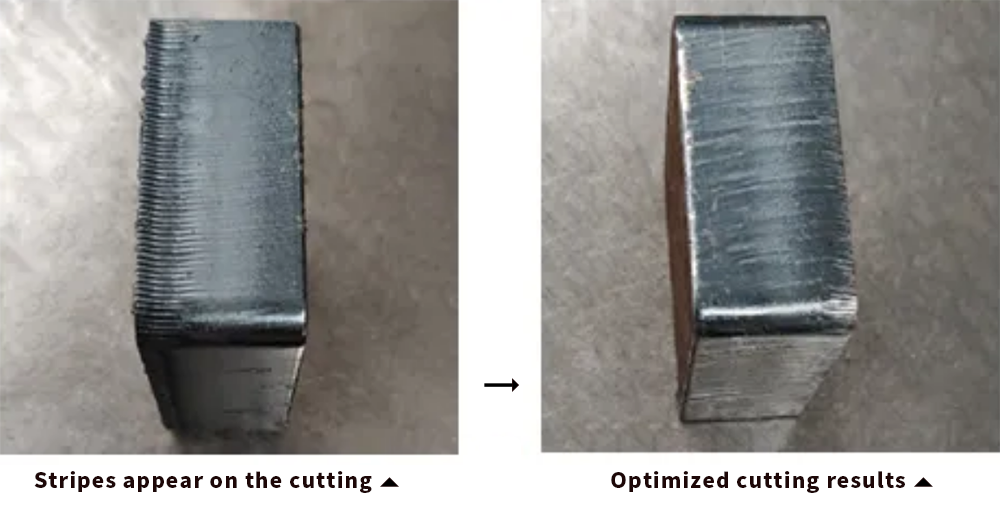

Pergunta 1: Cortando tiras

Causas Possíveis:

1. A seleção do bico está incorreta e o bico é muito grande;

2. A pressão do ar está ajustada incorretamente e a pressão do ar está muito alta, resultando em queimaduras excessivas e estrias;

3. A velocidade de corte está errada. A velocidade de corte muito lenta ou muito rápida também pode causar queima excessiva.

Solução:

1. Substitua o bico e substitua o bico por um diâmetro menor. Por exemplo, para corte de superfície brilhante de aço carbono de 16 mm, você pode escolher o bico de alta velocidade D1.4; para superfície brilhante de aço carbono de 20 mm, você pode escolher o bico de alta velocidade D1.6;

2. Reduza a pressão do ar de corte e melhore a qualidade do corte da face final;

3. Ajuste a velocidade de corte e combine a potência e a velocidade de corte de forma adequada para obter o efeito mostrado à direita, conforme mostrado abaixo.

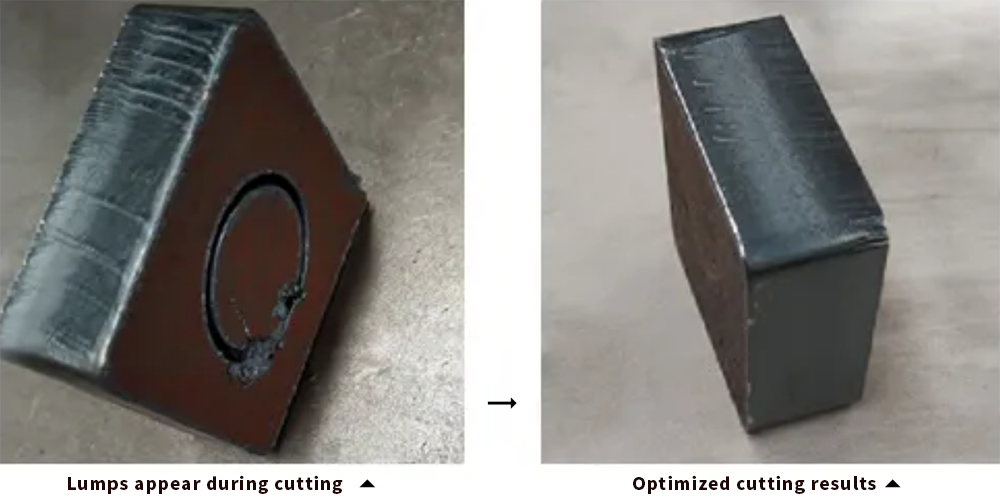

Pergunta 2: Existem caroços no fundo

Causas Possíveis:

1. O bico é muito pequeno e o foco de corte não corresponde;

2. A pressão do ar é muito pequena ou muito grande e a velocidade de corte é muito rápida;

3. O material da placa é ruim, a qualidade da placa não é boa e é difícil remover o resíduo tumoral com um bico pequeno.

Solução:

1. Substitua o bico de grande diâmetro e ajuste o foco positivo para a posição apropriada;

2. Aumente ou diminua a pressão do ar até que o fluxo de ar seja adequado;

3. Escolha boas pranchas.

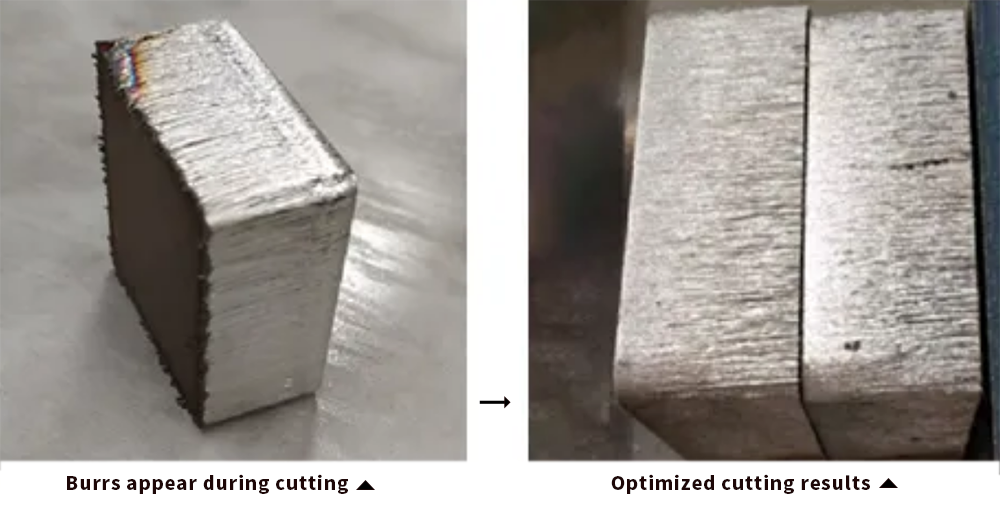

Problema 3: Existem rebarbas na parte inferior

Causas Possíveis:

1. O diâmetro do bico é muito pequeno e não pode atender aos requisitos de processamento;

2. A desfocagem negativa não corresponde, a desfocagem negativa deve ser aumentada e ajustada para a posição apropriada;

3. A pressão do ar está muito baixa, resultando em rebarbas na parte inferior e na incapacidade de cortar totalmente.

Solução:

1. Use bicos de grande diâmetro para aumentar o fluxo de ar;

2. Aumente o desfoque negativo para fazer com que a seção de corte alcance a posição inferior;

3. Aumentar a pressão do ar pode reduzir rebarbas no fundo.